Comme promis, j’ai réalisé cet article pour détailler un projet qui me tenait à cœur depuis quelques années: la conception d’un allumage modulaire TCI/CDI.

Un petit rappel : Il y à historiquement 3 grandes familles d’allumages pour les motos anciennes :

- Les allumages à magnéto système sans batterie, où l’énergie et la haute tension sont produites par une bobine et des aimants permanent en mouvement.

- Les allumages dits “batterie-bobine”, où là, l’énergie est stocké en chargeant magnétiquement une bobine, puis on libère l’énergie à l’ouverture des vis platinées.

- Et le 3eme type, l’allumage CDI, qui est apparu dans les années 80. C’est celui qui équipe la plus-part nos motos actuelles. Son principe est de charger un condensateur avec de la moyenne tension, puis de le décharger instantanément dans une bobine élévatrice, pour obtenir la haute tension, et donc l’étincelle. L’ensemble est commandé par de l’électronique. Ce type d’allumage permet les hauts régimes, sans dégradation de la qualité d’étincelle. A noter que les premières motos à avoir utilisé cet allumage sont Françaises. C’est NOVI et Motobécanne dans les années 60 qui les avaient monté en série sur certains modèles de leur production ! (Et je pense même qu’ils sont à l’origine de ce type d’allumage… à vérifier)

Le TCI est en fait un système transitoire, sur la période 1978 et fin 80, où on à gardé le principe de charge de la bobine. Les ingénieurs de l’époque ont voulu supprimer les contraignantes et peu fiables vis platinées, pour les remplacer par de l’électronique.

Ce type d’allumage ne faisaient que remplacer l’aspect “commande” de la bobine. Il supprimait les vis, mais concevrait le mécanisme d’avance. (voir mon article sur l’allumage de la CBX ici)

C’est une version un peu plus moderne que je me propose d’étudier, qui embarque un processeur permettant de reproduire par calculs, les courbes d’avances. Et donc de supprimer le mécanisme d’avance. Et de plus d’embarquer plusieurs courbes d’avances pour des expérimentations.

Principe simplifié

L’idée de base est simple : à l’aide d’un transistor, reproduire la fermeture du circuit pour charger la bobine. Ce, pendant un temps : c’est le temps de charge. Suivi, en un point précis, de l’ouverture du circuit. Ce qui produit l’étincelle. Ce moment où l’allumage s’opère est un point précis au degré près dans le cycle de rotation du moteur. Il doit se produire légèrement avant que le piston soit en haut. C’est ce qu’on appelle le point d’avance. Il peut varier en fonction du régime moteur, suivant une courbe définie par le constructeur, souvent issu de relevés empiriques sur banc. (Ci-dessous la courbe constructeur pour la z650 d’origine)

Sur la z650 d’origine, l’avance est de 10° au ralenti, puis elle augmente progressivement avec le régime, pour atteindre un maximum de 35° au delà de 2800tr/min. C’est un mécanisme centrifuge, positionné derrière les vis, qui fait tourner et décale la came. Cette avance sera calculée, et le dispositif mécanique supprimé.

Sur la z650 d’origine, l’avance est de 10° au ralenti, puis elle augmente progressivement avec le régime, pour atteindre un maximum de 35° au delà de 2800tr/min. C’est un mécanisme centrifuge, positionné derrière les vis, qui fait tourner et décale la came. Cette avance sera calculée, et le dispositif mécanique supprimé.

Les vis platinées seront remplacées par un capteur électronique. Il donnera un top précis un peu avant le point d’allumage, pour laisser du temps au processeur pour réaliser les calculs.

On trouve souvent sur les motos à moteur 4 temps, une bobine pour 2 cylindres, dont les pistons sont au PMH (point mort haut) en même temps, mais dont les cycles de distribution sont décalés d’un tour. (le cycle 4 temps se boucle sur 2 tours) Un allumage est produit simultanément sur les 2 cylindres ayant la même bobine à chaque tour. Un allumage est donc perdu :

L’allumage en phase de compression sera utile et produira une combustion, alors que l’allumage sur l’autre cylindre se produira pendant la phase finale d’échappement. Cette étincelle ne produira aucun effet. Ce cylindre verra sa combustion démarrer sur l’allumage du tour suivant et ainsi de suite.

Ce raisonnement est pour 2 Cylindres, mais sur un moteur comme la z650, on a 4 cylindres (2 paires), avec un décalage de 180°. Le système d’allumage est doublé et décalé de 180° (‘un demi tour)

Conception

La première idée est de réaliser 2 systèmes indépendants qui reproduisent le fonctionnement mécanique et électrique d’origine. La fermeture pendant un angle, (ou un pourcentage du cycle de rotation.) Ce rapport cyclique est appelé le pourcentage de DWEL, ou angle de CAM. Sur cette moto il est de 53% soit 190°.

Le temps de charge des bobines de la z650 prennent entre 6 et 8 ms pour être optimal. Ce principe mécanique basé sur un angle de fermeture de 190° est un compromis, trop long a bas régime, il provoque un échauffement qui pourrait être évité. Par contre sur les très hauts régimes, le temps de charge devient trop court, et la charge des bobines diminue, ainsi que la puissance de l’étincelle…

Un autre phénomène gênant est qu’il y a de grande chances que moteur arrêté, une des 2 vis platinée soit fermée, et que du courant circule en permanence dans une bobine. Les bobines d’origine étaient prévues pour le supporter. Mais il était conseillé d’actionner le coupe-circuit au guidon pour conserver le contact moto arrêtée. on comprend mieux pourquoi… Si on remplace les bobines sur cette moto, il faut bien regarder cet aspect résistance. Bon nombre de bobines refabriquées en chine de nos jours ne supporte pas et brûlent car elle ont une résistance trop faible.

L’électronique peut régler une grande partie de ces problèmes.

Les capteurs

Sur les motos actuelles il s’agit d’un Pick-Up. Ce nom pompeux qui rappelle les tournes disques pour ceux qui ont connu… Il s’agit en fait d’une simple bobine, devant laquelle passe un aimant, et qui produit une impulsion électrique. Pour une bonne précision, il faut que le volant qui supporte l’aimant, soit déjà d’un bon diamètre. (10 a 15cm mini).

Sur la 650, l’allumage est en bout de vilebrequin, et peu de place dans le carter. On peut créer cette détection facilement de 2 façons : Optique avec une fourchette optique, et un disque ajouré. (Trous ou fentes qui laisse passer ou pas la lumière). Le problème pour ce système est qu’il n’aime pas trop les vapeurs grasses, et ni les températures importantes.

La 2ème méthode est d’utiliser des capteurs magnétiques à effet Hall. Il y a dans le commerce des petits capteurs basés sur ce principe, pas chers, performants et qui supportent les températures du moteur. Je suis parti sur un composant que l’on trouve facilement : le A3144.

L’autre composant indispensable, c’est l’aimant. j’ai acheté plusieurs types d’aimant de forme et de tailles différents pour faire des tests. Je me suis arrêté sur un modèle intéressant et que j’ai validé. C’est un petit cylindre 5x3mm dont la magnétisation est faite non pas axialement (N et S sur les 2 parties plates) mais “diamétralement”. (si on trace le diamètre, on a le Nord d’un coté et le Sud de l’autre) voir schéma.

l’intérêt : Usinage facile, on perce un trou, et on loge ce petit aimant, bien orienté en le collant éventuellement.

Pour que ce capteur soit précis, il faut que le capteur (composant à effet Hall) voie sur sa trajectoire passer les 2 pôles (N/S) le plus rapproché possible. Et cet aimant correspond bien à ce critère. Le capteur à l’approche de l’aimant voit augmenter le champs magnétique (Nord par exemple) Le champ atteint un max, puis diminue très rapidement, pour s’annuler au centre de l’aiment. Puis repasse par un maximum du champ opposé (Sud) pour enfin diminuer et redevenir “neutre”, quand l’aiment s’éloigne.

Approche: détection champ LED on Approche: détection champ LED on |

Au centre: annulation LED off Au centre: annulation LED off |

Vue du petit aimant N/S Vue du petit aimant N/S |

C’est ce point central qui fait la détection. Car il est précis et quasi indépendant de la distance entre l’aimant et le détecteur. (dans une certaine limite bien-sûr). C’est le point précis de l’annulation de 2 champs puissant. Les 3 images ci-dessus montrent l’approche de l’aimant qui active la LED, la position centrale qui annule précisément le champ, la LED s’éteint. Ce front sera détecté pour le top d’allumage.

Après quelques essais, système est validé, et on se lance à faire quelques plans d’adaptation à partir de la platine d’origine support des vis. Ma règle : modifier sans modifier! (Créer des pièces maison sans jamais modifier les pièces d’origines…)

Mécanisme d’avance centrifuge |

|

Suppression du mécanisme centrifuge, et réalisation d’un rotor en 2 parties, pour passer dans l’alésage du plateau, et loger l’aimant dans un diamètre assez grand. J’ai ajouté un disque en alu sur lequel j’ai reporté les repères PMH, 10° et 35° pour les cylindres1-4 et 3-2 : repères d’origines, mais aussi les 45° (anticipation nécessaire pour mon système) Ce disque et ses repères sont visibles à travers le petit trou du plateau. Et comme d’origine, on peut contrôler l’avance à la lampe strobo.

|

Vue de l’ensemble capteur complet Vue de l’ensemble capteur complet |

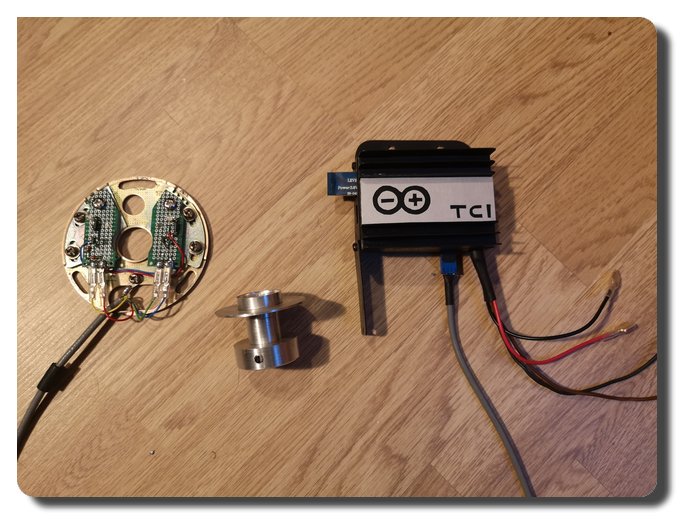

Puis fabrication des supports de capteurs sur circuit imprimé. J’ai rajouté 2 LED pour visualiser le point de commutation. Cela permet de prérégler facilement le point de détection sur le repère 45°. Les capteurs Hall sont à une distance de 2 à 3mm du passage de l’aimant. La détection s’opère jusqu’à 5-6 mm ce qui laisse une marge. Je voulais créer de petits boîtiers plastiques à l’imprimante 3D mais le plastique ne supporte pas mes températures de cet ordre… (le plan est dispo ICI) Il faudrait pour bien faire les mouler dans une résine. Ceci dit ces composants n’ont pas d’inertie, et une implantation des 3 pattes du capteur hall en triangle assure un maintien suffisant.

Plastique isolant sous CI Plastique isolant sous CI |

Placement du Capteur Hall Placement du Capteur Hall |

Vue d’ensemble CI capteurs Vue d’ensemble CI capteurs |

La liaison de ce capteur au boîtier TCI (logé sous le cache plastique droit, près de la batterie), se fait par un petit câble blindé. Un connecteur 4 points sur le boîtier, permet sa déconnexion.

Schéma et réalisation du Boîtier TCI.

Basé sur un processeur ATMEL 328 à 16MHz, il s’articule autour d’une petite platine Arduino Nano (2 à 3€) . La 2éme partie la plus importante du schéma sont les organes de puissance qui commandent les bobines. J’ai utilisé des transistors IGBT ref ISL9V3040D35T spécialement étudiés pour la réalisation d’allumages Il intègrent toutes les protections nécessaires pour la commande de bobines. Rien est à prévoir autour, il faut juste une commande en 5V pour la gate, donc attention car les platines Nano existent aussi en 3.3V et ne sont pas compatibles directement avec ces transistors.

Basé sur un processeur ATMEL 328 à 16MHz, il s’articule autour d’une petite platine Arduino Nano (2 à 3€) . La 2éme partie la plus importante du schéma sont les organes de puissance qui commandent les bobines. J’ai utilisé des transistors IGBT ref ISL9V3040D35T spécialement étudiés pour la réalisation d’allumages Il intègrent toutes les protections nécessaires pour la commande de bobines. Rien est à prévoir autour, il faut juste une commande en 5V pour la gate, donc attention car les platines Nano existent aussi en 3.3V et ne sont pas compatibles directement avec ces transistors.

Développement en parallèle Développement en parallèleoutil de simu et allumage. |

Maquette de l’allumage avec LED et module Bluetooth |

Outil de simulation remis au propre (en bas) |

2 potentiomètres 10 tours, permettent un réglage fin de l’avance moteur tournant, par décalage à + ou – 6.4°. Ce qui permet d’ajuster au stroboscope, avec précisions l’avance qui a été préréglé statiquement, par la position des capteurs.

Pour le reste du schéma il n’y a pas grand chose à dire, Un régulateur 5V pour l’alimentation. Des switchs pour selection des tables d’ avance. 4 Leds pour voir l’état capteur, (pas indispensables). J’ai aussi ajouté de petits filtres HF que j’avais dans mes tiroirs, mais qui ne sont pas forcément utils.

Transistor 1982 (à gauche) et Transistor 1982 (à gauche) etIGBT cms en 2021 (adroite) |

Vue top et tension primaire bobine. 2ms/c et 20V/c (voie 2) |

Test en vrai-grandeurs |

L’avantage d’utiliser un module Arduino est tout d’abord l’intégration, mais aussi toutes les librairies disponibles et qui permettent de développer rapidement. Le débuggage facilité par la Com native et son bootloader qui permet de télécharger le code en quelques secondes. J’ai prévu pour la mise au point, l’ajout optionnel d’un module Bluetooth (BT05), qui permet d’ envoyer sur un téléphone ou une tablette, une image du fonctionnent, (mesures, calculs et états) Il affiche principalement : La rotation moteur en tr/min, l’avance calculée.

Récupération du boitier de l’allumage que j’avais réalisé en 82. Récupération du boitier de l’allumage que j’avais réalisé en 82. |

Vue d’ensemble |

Il faut rendre à l’Open Hardware ce qui lui est dû! |

Le Logiciel en bref

Comment résumer 6 mois de travait et 3 versions : Faire simple ou du moins essayer…

Le plus simple aurait été d’utiliser 2 processeurs indépendants pour réaliser 2 fois la même fonction. (C’est ce que font beaucoup de gens) l’avantage est l’indépendance et la modularité : 1 module pour 1 ou 2 cylindre, 2 modules pour 4 et même 3 pour 6!

Mais réaliser le fonctionnel des 2 capteurs dans 1 seul programme n’est pas simple, surtout en utilisant un temps de charge bobine constant (ou presque)

Ma première version reproduisait exactement les angles de conduction de190°/360 pour chaque paire de cylindre. Mais mes premiers essais sur table, avec les bobines on vite mis en évidence qu’a bas régime il était ridicule de laisser le courant circuler dans les bobines, une fois celle-ci chargées. Pour comprendre à 1000tr/min, (ou 16.666 tr/s) 1 tour prend 60ms x 53% = 31 ms pendant lesquels on charge la bobine. Sachant que 8ms suffisent…

2ème idée : charger la bobine pendant 8ms. Mais dans ce cas il faut anticiper la commande de charge 8ms avant le point d’allumage. Pas difficile en principe, car on se base uniquement sur le temps pour réagir.

Principe de base

Le point d’allumage varie suivant une courbe définie. L’image plus haut, montre la courbe de la 650 d’origine. l’avance varie entre 10° avant le point mort haut (PMH ou piston en haut) et 35° pour cette moto. Le capteur (Hall) qui donne le top est placé 45° avant le PMH. Cela permet au processeur :

- de mesurer le temps entre 2 Tops (tour ou 1/2 tour précédent avec 2 capteurs)

- de calculer avec cette mesure la vitesse de rotation (ou régime)

- de lire dans une table, l’angle d’avance correspondant au régime mesuré

- avec cet angle, de calculer le temps à attendre avant l’allumage Ta (fonction de la vitesse, à partir du Top)

- en soustraire le temps de charge de la bobine Tc=Ta-8ms (constante de charge à 8ms)

- puis attendre Tc , (calculé depuis le Top) et mettre en charge la bobine

- attendre Ta et couper la charge pour provoquer l’allumage.

Structure du code :

Le code est principalement articulé autour de la mesure du temps de rotation. Cette mesure est confié au timer T1, 16 bits. Son diviseur est initialisé pour compter des multiples de 4µs, ce qui garanti une bonne précision, et mesure au maximum des temps de 250ms. (Qui correspond à 240rpm)

Mise au point et outil de test

Bref cet outil permet de simuler la rotation du moteur et génère les 2 impulsions à 180° à la place des capteur. Et permet un travail sur table de labo avant de mettre les mains dans le cambouis. Un potentiomètre numérique permet de faire varier la vitesse du moteur (qui s’affiche en tour/min sur un afficheur 2 lignes de 16.) entre 10 et 10 000tr/min. soit par pas de 100 ou pas de 10 RPM (si on appuie sur l’axe du potentiomètre) L’afficheur affiche en plus de la vitesse moteur, le temps en ms de la période, et la valeur du compteur (en x 4µs) Un inter permet de passer dans différents mode de test : panne d’un capteur, simulation d’accélération…

Bref cet outil permet de simuler la rotation du moteur et génère les 2 impulsions à 180° à la place des capteur. Et permet un travail sur table de labo avant de mettre les mains dans le cambouis. Un potentiomètre numérique permet de faire varier la vitesse du moteur (qui s’affiche en tour/min sur un afficheur 2 lignes de 16.) entre 10 et 10 000tr/min. soit par pas de 100 ou pas de 10 RPM (si on appuie sur l’axe du potentiomètre) L’afficheur affiche en plus de la vitesse moteur, le temps en ms de la période, et la valeur du compteur (en x 4µs) Un inter permet de passer dans différents mode de test : panne d’un capteur, simulation d’accélération…Le Générateur de courbe d’avance

Boîtier et câblage sur la moto

L’allumage prend sa place place L’allumage prend sa place place

proche des fusibles et le la batterie |

|

Platine capteur raccordée par 4 cosses Faston 2.5. câble blindé. Platine capteur raccordée par 4 cosses Faston 2.5. câble blindé. |

Calage et indexation du rotor

Premier réglage mécanique :

Contre perçage de la pièce rotorcoté vilebrequin, et confection d’une goupille (baguette à souder 2.5mm) Contre perçage de la pièce rotorcoté vilebrequin, et confection d’une goupille (baguette à souder 2.5mm) |

La goupille est arrêtée par la rondelle. |

Vue d’un des repères à travers l’orifice Vue d’un des repères à travers l’orifice |